Saldatura a filo continuo (MIG/MAG)

1. Definizione del Processo di Saldatura MIG/MAG detto filo continuo

La saldatura MIG/MAG (Metal Inert Gas/Metal Active Gas) è un processo di saldatura ampiamente utilizzato nell’industria moderna. Questo processo si basa sulla creazione di un arco elettrico tra un elettrodo-filo di apporto e il pezzo da saldare. L’arco genera una temperatura sufficiente a fondere sia il metallo base che l’elettrodo, formando una solida saldatura. La fusione avviene sotto protezione di un gas, inerte (argon, elio) per la saldatura MIG, o attivo (anidride carbonica, miscele di gas) per la saldatura MAG. La protezione gassosa previene l’ossidazione, garantendo la qualità del cordone di saldatura.

I principali parametri che influenzano la saldatura MIG/MAG sono:

- Velocità di avanzamento del filo (intensità della saldatura)

- Flusso di gas

- Diametro del filo elettrodo

- Posizione di saldatura (orizzontale, verticale, ecc.)

- Preparazione dei pezzi da saldare

- Natura e spessore dei materiali da saldare

2. Principio del Processo MIG/MAG

Quando l’operatore attiva il grilletto della torcia, si avvia l’alimentazione continua del filo di apporto (da qui il termine “saldatura a filo continuo”), mentre viene rilasciato il gas di protezione e si chiude il circuito elettrico. L’arco elettrico si forma quindi tra l’elettrodo (filo) e il pezzo da saldare, generando calore sufficiente per fondere i materiali. Il metallo di apporto, fuso dall’arco, si mescola con il metallo base e crea una saldatura omogenea. Il processo viene eseguito sotto uno schermo gassoso che protegge la zona di fusione dall’ossidazione, assicurando saldature di alta qualità.

3. Vantaggi e Svantaggi della Saldatura MIG/MAG

Vantaggi:

- Convenienza: La saldatura MIG/MAG è particolarmente economica grazie alla sua velocità di saldatura e ai bassi costi dei materiali.

- Alta velocità di saldatura: Questo processo permette di saldare rapidamente, rendendolo ideale per produzioni industriali su larga scala.

- Alto tasso di deposito di metallo: La saldatura MIG/MAG consente di depositare una grande quantità di metallo di apporto, aumentando l’efficienza complessiva del processo.

- Versatilità negli spessori: La saldatura MIG/MAG è adatta a una vasta gamma di spessori dei materiali.

- Saldatura in tutte le posizioni: Questo processo può essere utilizzato per saldature in diverse posizioni, inclusi overhead e verticali.

- Estetica delle saldature: Il cordone risultante è spesso di alta qualità, con minime proiezioni, riducendo la necessità di pulizia post-saldatura.

- Automazione possibile: La saldatura MIG/MAG è comunemente utilizzata in applicazioni robotiche per saldature ripetitive di alta precisione.

Svantaggi:

- Limitazione per materiali sottili: Questo processo potrebbe non essere ideale per materiali molto sottili o parti delicate, in quanto il calore generato potrebbe essere troppo elevato.

- Sensibilità alle condizioni ambientali: All’esterno, il gas di protezione può essere disturbato dal vento, influenzando la qualità della saldatura.

4. Trasferimenti dell’Arco nella Saldatura MIG/MAG

I diversi tipi di trasferimento dell’arco influenzano la qualità delle saldature MIG/MAG. Questi tipi di trasferimento sono determinati dalle regolazioni di intensità e tensione.

- Trasferimento per cortocircuito: In questa modalità, l’arco si chiude periodicamente sul pezzo, e il metallo viene depositato in piccole gocce. Questa modalità è ideale per saldature di penetrazione precisa, ma l’arco è instabile, causando proiezioni.

- Trasferimento globulare: Modalità intermedia tra cortocircuito e spruzzo, genera gocce più grandi e penetrazione inferiore, con più proiezioni.

- Trasferimento per spruzzo assiale: Questa modalità genera una fusione stabile con gocce fini proiettate nel bagno di fusione, permettendo una penetrazione più profonda e un tasso di deposito maggiore.

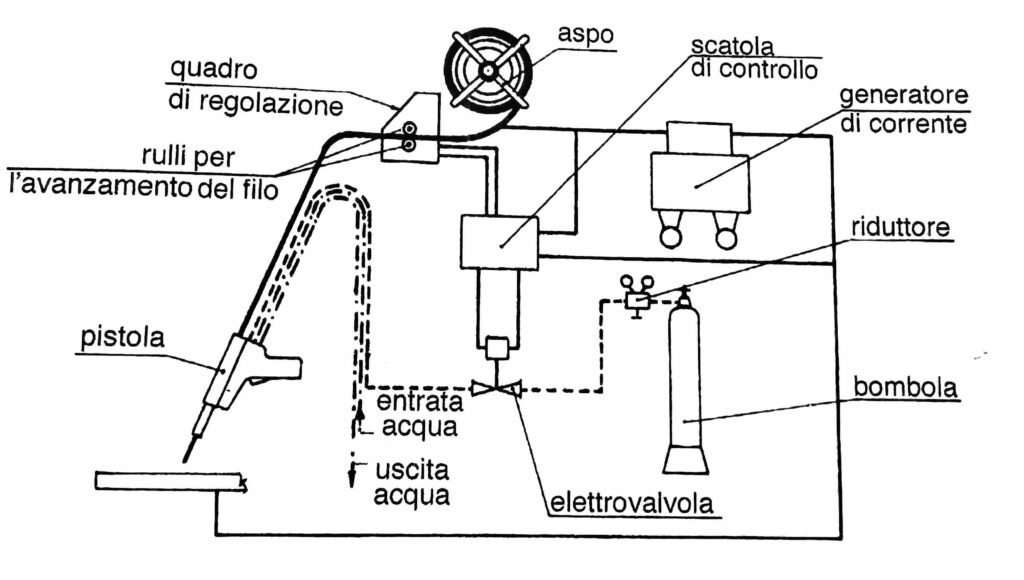

5. Installazione di un’Unità di Saldatura MIG/MAG

L’installazione di una stazione di saldatura MIG/MAG richiede diversi componenti chiave:

- Bobina e sistema di alimentazione: La bobina del filo è l’elemento fondamentale per l’alimentazione continua del filo di apporto.

- Sistema di alimentazione: L’alimentazione del filo è regolata da rulli lisci o scanalati che controllano la velocità del filo.

- Torcia: La torcia trasporta sia il filo di apporto che il gas di protezione verso l’area di saldatura.

- Unità di regolazione: Permette di regolare i parametri di saldatura come la velocità del filo, l’intensità della corrente e il flusso di gas.

- Massa: Serve a completare il circuito elettrico necessario per la formazione dell’arco.

6. Applicazioni Industriali della Saldatura MIG/MAG

La saldatura MIG/MAG viene utilizzata in una vasta gamma di settori industriali grazie alla sua flessibilità e velocità di esecuzione. Tra le applicazioni più comuni troviamo:

- Industria automobilistica: La saldatura MIG/MAG è ampiamente utilizzata per l’assemblaggio di telai, pezzi di carrozzeria e per le riparazioni di elementi metallici in alluminio o acciaio.

- Settore delle costruzioni metalliche: Questo processo viene comunemente utilizzato per saldare strutture metalliche pesanti come ponti, cantieri navali, edifici industriali e impianti di pipeline.

- Industria aerospaziale: La precisione della saldatura MIG/MAG è molto apprezzata per l’assemblaggio di componenti di aerei e razzi.

- Industria del materiale agricolo: La saldatura MIG/MAG viene anche utilizzata nella produzione e riparazione di macchinari agricoli, in particolare per le strutture in acciaio.

- Settore della produzione di macchinari: Grazie alla sua capacità di saldare diversi tipi di metalli, il processo è ideale per l’assemblaggio di parti in macchine industriali complesse.

7. L’Importanza della Formazione Pratica per Ottenere la Certificazione MIG/MAG ISO 9606-1

Diventare un saldatore MIG/MAG competente richiede una formazione pratica di qualità.

Sebbene la teoria sia importante per comprendere i principi di base della saldatura, sono le competenze pratiche acquisite sul campo a permettere di padroneggiare il processo MIG/MAG. La saldatura MIG/MAG richiede una buona padronanza della manovra della torcia, della regolazione precisa dei parametri di saldatura e del controllo della qualità del cordone.

Per ottenere una certificazione professionale riconosciuta, come la certificazione UNI ISO 9606-1, è cruciale seguire una formazione pratica presso un centro accreditato.

Questa certificazione garantisce che il saldatore possieda le competenze necessarie per eseguire saldature di qualità secondo gli standard internazionali.

Viene spesso richiesta nei settori industriali esigenti, come l’aeronautica, l’automobile e la costruzione metallica. Inoltre, ottenere questa certificazione aumenta le possibilità di trovare un lavoro stabile e ben retribuito come saldatore MIG/MAG, poiché dimostra un elevato livello di competenza tecnica e affidabilità, qualità molto ricercata dai datori di lavoro.